+86-13812067828

+86-13812067828

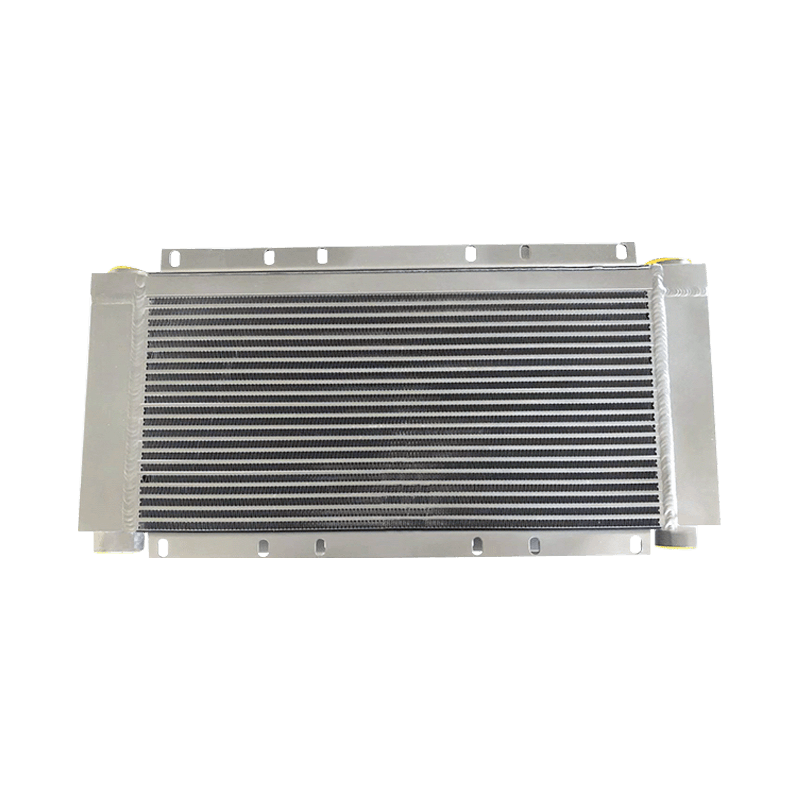

içinde Plakalı Kanatlı Eşanjör Isı değişim verimliliği ile basınç düşüşü arasındaki denge, önemli bir tasarım sorunudur. Genellikle ısı değişim verimliliği ile basınç düşüşü arasında zıt bir ilişki vardır:

Isı değişim verimliliğinin arttırılması genellikle ısı değişim alanının arttırılması veya akışkanın türbülans özelliklerinin arttırılması anlamına gelir; bu da akışkanın sürtünme direncini arttırarak basınç düşüşünde bir artışa neden olur.

Basınç düşüşünün azaltılması genellikle akışkanın akış yolunun arttırılması, kanatçıkların alanının azaltılması veya akış kanalı tasarımının değiştirilmesi gibi akış direncinin azaltılmasını gerektirir, bu da ısı değişim verimliliğinde bir azalmaya yol açabilir.

Isı değişim verimliliği ile basınç düşüşü arasındaki çelişki nasıl dengelenir:

Kanat tasarımını optimize edin

Kanat şekli ve düzeni: Kanatların şekli, kalınlığı, aralıkları ve düzeni, akışkanın akışını ve ısı değişim verimliliğini doğrudan etkiler. Örneğin, dalgalı kanatçıkların veya spiral kanatçıkların kullanılması sıvının türbülansını artırabilir, ısı değişim verimliliğini artırabilir ve akış yolunu daha karmaşık hale getirerek sıvı dağılımını iyileştirebilir. Ancak böyle bir tasarım genellikle basınç düşüşünü arttırır, dolayısıyla sistemin özel gereksinimlerine göre uygun bir kanat tasarımı bulmak gerekir.

Kanat aralığının seçimi: Kanat aralığının arttırılması sıvı direncini azaltabilir ve dolayısıyla basınç düşüşünü azaltabilir, ancak çok büyük bir aralık ısı değişim alanını azaltacak ve ısı değişim verimliliğini etkileyecektir. Bu nedenle kanat aralığının ısı yükü talebine ve akışkan akış hızına göre optimize edilmesi gerekmektedir.

Akış kanalı tasarımı ve optimizasyonu

Akışkan akış yolunun tasarımı: Plakalı bir ısı değiştiricide, akışkan yolunun uzunluğu ve karmaşıklığı akışkanın basınç kaybını etkileyecektir. Tasarım yaparken, akış direncini çok fazla artırmadan, akışkan akış yolunun ısı değişim alanını artırmasını sağlamaya çalışın. Örneğin, düşük basınç düşüşünü korurken akışkan ile kanatçık arasındaki temas alanını arttırmak için kademeli bir akış kanalı tasarımı kullanılabilir.

Paralel ve seri akış kanalı kombinasyonu: Paralel ve seri akış kanallarını makul şekilde birleştirerek, düşük basınç düşüşünü korurken ısı değişim verimliliği en üst düzeye çıkarılabilir. Paralel akış kanalları, her kanaldan geçen akışkanın direncini azaltabilirken seri akış kanalları, ısı değişim alanının artmasına yardımcı olur.

Sıvı seçimi ve optimizasyonu

Akışkan özellikleri: Özellikle akışkanın viskozitesi, yoğunluğu ve termal iletkenliği dikkate alınarak uygun bir çalışma akışkanının seçilmesi, ısı değişim verimliliğinin ve basınç düşüşünün kontrol edilmesinde önemli bir etkiye sahiptir. Genel olarak konuşursak, düşük viskoziteli akışkanlar, bir ısı eşanjöründe akarken daha küçük bir basınç düşüşüne sahiptir, ancak termal iletkenlikleri daha düşük olabilir, bu da zayıf ısı alışverişi verimliliğine neden olabilir. Bunun tersine, yüksek viskoziteli akışkanlar ısı alışverişi verimliliğini artırabilir ancak basınç düşüşünü artırma eğilimindedir. Bu nedenle spesifik uygulama senaryosuna göre uygun akışkanın seçilmesi gerekmektedir.

Çoklu sıvı sistemini kullanın

Çok akışkanlı ısı transferi: Bazı uygulamalarda, her bir akışkan kanalındaki basınç düşüşü, çok akışkanlı ısı transferi getirilerek azaltılabilir. Örneğin, basınç düşüşünü ve ısı değişimi etkisini optimize etmek amacıyla farklı akışkanların farklı akış kanallarında akmasını sağlamak için bölünmüş akış tasarımı kullanılabilir.

Akış hızının makul kontrolü

Akış hızının optimizasyonu: Akış hızı ne kadar büyük olursa, türbülans etkisi o kadar güçlü olur, ısı değişim verimliliği de o kadar yüksek olur, ancak aynı zamanda basınç düşüşü de artar. Bu nedenle akış hızının makul bir şekilde seçilmesi çok önemlidir. Genellikle plaka kanatlı ısı değiştiricinin akış hızı 1,5 ila 4 m/s arasında ayarlanır. Sayısal simülasyon ve deney yoluyla akış hızının optimize edilmesiyle, ısı değişim verimliliği ile basınç düşüşü arasında bir denge bulunabilir.

Verimli ısı değişim yüzeyleri kullanın

Yüzey pürüzlülüğünün kontrolü: Yüzeyin tasarlanması ve iyileştirilmesi (yüzeyin pürüzlendirilmesi, püskürtülmesi veya özel kaplamalarla kaplanması gibi) ile eşanjör yüzeyinin ısı transfer kapasitesi arttırılabilir, ısıl direnç azaltılabilir ve ısı değişim verimi iyileştirilebilir, aynı zamanda akışın basınç kaybı da bir dereceye kadar kontrol edilebilir.

Isı eşanjörünün boyutunun optimize edilmesi

Tasarım sırasında, ısı değiştiricinin boyutu arttırılarak (kanat sayısı ve akış kanalının uzunluğu arttırılarak) ısı değişim alanı artırılabilir, ancak çok büyük bir boyut aşırı basınç düşüşüne neden olabilir. Boyut optimizasyonu, ısı değişim talebi ile izin verilen basınç düşüşü arasındaki en iyi noktanın bulunmasını gerektirir.

Isı alışverişi verimliliği ile basınç düşüşü arasındaki çelişkiyi dengelemek için kanat tasarımı, akış kanalı optimizasyonu, akışkan seçimi ve akış hızı kontrolü gibi faktörlerin kapsamlı bir şekilde dikkate alınması gerekir. Sayısal simülasyon, deneysel doğrulama ve sistem optimizasyonu yoluyla, ısı değişimi gereksinimlerini karşılarken basınç düşüşü kabul edilebilir bir aralıkta kontrol edilebilir. Bu optimizasyon genellikle pratik uygulamalarda sürekli ayarlama ve iyileştirme gerektiren yinelemeli bir süreçtir.