+86-13812067828

+86-13812067828

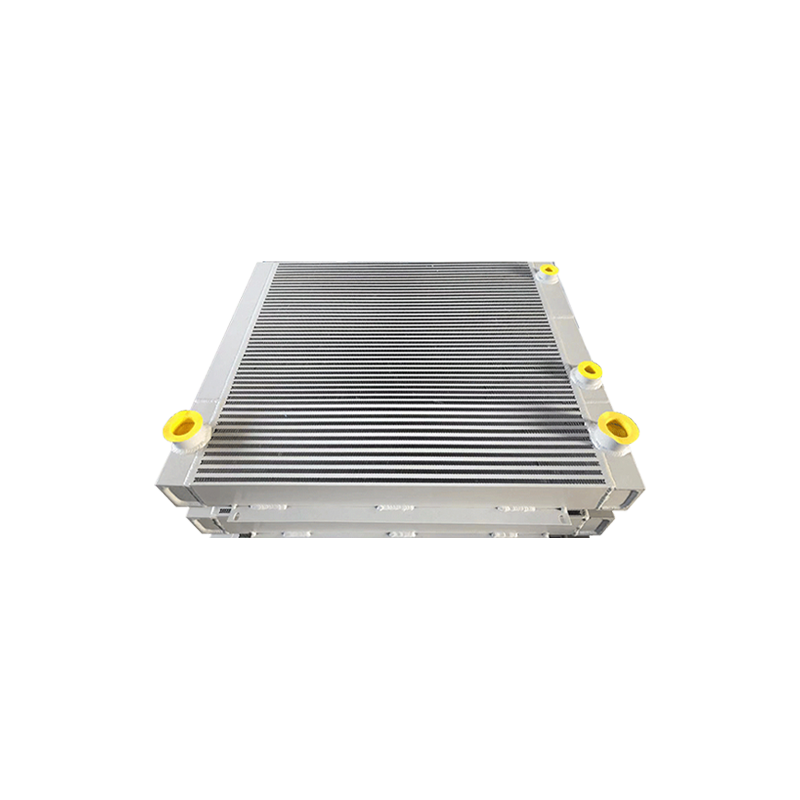

Uzun vadeli ve verimli çalışmasını sağlamak için Plakalı Kanatlı Eşanjör pratik uygulamalarda tasarım, malzeme seçimi, çalışma koşulları, bakım yönetimi vb. dahil olmak üzere birçok faktörün kapsamlı bir şekilde dikkate alınması gerekir. Aşağıda birkaç önemli husus yer almaktadır:

1. Malzeme seçimi ve korozyon direnci

Korozyona dayanıklı malzemeler: Plakalı ısı eşanjörleri yüksek sıcaklık, yüksek nem veya aşındırıcı gaz veya sıvı ortamlarda çalıştığında, uygun korozyona dayanıklı malzemelerin seçilmesi çok önemlidir. Örneğin paslanmaz çelik, titanyum alaşımı, bakır-alüminyum alaşımı vb. malzemeler, ısı eşanjörlerinin korozyon direncini artırabilir ve korozyondan kaynaklanan performans bozulmalarını azaltabilir.

Yüzey kaplama: Bazı özel ortamlarda eşanjör yüzeyini korumak ve ömrünü uzatmak için korozyon önleyici kaplamalar (galvanizleme, seramik kaplamalar vb.) kullanılabilir.

2. Düzenli temizlik ve bakım

Kireçlenmeyi ve tıkanmayı önleyin: Uzun süreli çalışma sırasında ısı eşanjöründe kireçlenme, yağ birikmesi veya mikrobiyal büyüme meydana gelebilir, bu da ısı eşanjör verimliliğini etkileyecek ve basınç düşüşünü artıracaktır. Bu nedenle ısı eşanjörünün düzenli olarak temizlenmesi çok önemlidir. Yaygın temizleme yöntemleri arasında fiziksel temizleme, kimyasal temizleme veya ultrasonik temizleme bulunur.

Temizleme döngüsünün belirlenmesi: Akışkanın özellikleri, çalışma sıcaklığı ve çalışma süresi gibi faktörlere göre makul bir temizleme döngüsü formüle edilmelidir. Katı parçacıklar, gres veya kimyasal maddeler içeren sıvılar için temizleme döngüsü daha sık olmalıdır.

Kanatları kontrol edin ve değiştirin: Kullanım süresinin uzamasıyla birlikte kanatçıkların yüzeyi aşınabilir veya deforme olabilir, bu da ısı değişim etkisini etkileyebilir. Düzenli bakım sırasında kanatçıkların bütünlüğü kontrol edilmeli ve gerektiğinde değiştirilmeli veya onarılmalıdır.

3. Çalışma koşullarının optimizasyonu

Akışkan akış hızı ve basıncının makul kontrolü: Aşırı akış hızı ve basınç, ısı eşanjörünün aşınmasını artıracak ve aşırı basınç düşüşüne neden olacaktır; çok düşük akış hızı ve basınç, ısı değişim verimliliğini etkileyecektir. Bu nedenle uzun süreli yüksek basınç ve aşırı debinin sistem üzerindeki olumsuz etkisini önlemek için debi ve basıncın spesifik çalışma koşullarına göre optimize edilmesi gerekmektedir.

Sıcaklık kontrolü: Malzemenin yorulmasına neden olan aşırı sıcaklık veya donmaya neden olan çok düşük sıcaklık gibi sorunları önlemek için akışkan sıcaklığının tasarım aralığında olduğundan emin olun. Ayrıca büyük sıcaklık dalgalanmalarının olduğu bir ortam, ısı eşanjörü malzemesinin eskimesini ağırlaştıracak ve kullanım ömrünü kısaltacaktır.

4. Depreme dayanıklılık ve basınç dalgalanmalarına dayanıklılık

Depreme dayanıklı tasarım: Bazı uygulamalarda (açık deniz platformları veya mobil ekipmanlar gibi), ısı eşanjörleri ciddi titreşim veya darbeyle karşı karşıya kalabilir. Bu nedenle yapının stabilitesini sağlamak için tasarım sırasında depreme dayanıklılığın dikkate alınması gerekir.

Basınç dalgalanmalarının kontrolü: Basınç dalgalanmaları (su darbesi gibi) ısı eşanjörlerinde hasara neden olabilir. Ekipmanın kararlı çalışmasını sağlamak için basınç dengeleme cihazları, gaz tamponları vb. takılarak basınç dalgalanmaları azaltılabilir.

5. Sıvı filtreleme ve ön arıtma

Sıvı filtreleme: Sıvı partikül madde, kir veya başka kirletici maddeler içeriyorsa, uzun süreli kullanım ısı eşanjörünün tıkanmasına veya kireçlenmesine neden olabilir. Isı eşanjörüne giren partikül madde miktarını azaltmak ve tıkanma ve kireçlenme riskini azaltmak için sistem girişine yüksek verimli bir filtre takılabilir.

Ön arıtma teknolojisi: Bazı akışkanlar (deniz suyu veya çok kirli endüstriyel soğutma suyu gibi), sudaki mineral içeriğini azaltmak ve böylece kireçlenme olasılığını azaltmak için yumuşatılmış su veya deiyonize su gibi ön arıtma teknolojisini kullanabilir.

6. İzleme ve çevrimiçi algılama

Gerçek zamanlı izleme sistemi: Isı eşanjörünün çalışma durumunu gerçek zamanlı olarak izlemek için sıcaklık, basınç, akış ve titreşim sensörlerini takın. Bu veriler, akış hızı değişiklikleri, anormal sıcaklıklar veya artan basınç düşüşü gibi sorunların zamanında tespit edilmesine ve böylece önleyici önlemlerin alınmasına yardımcı olabilir.

Çevrimiçi temizlik tespiti: Isı eşanjörünün ölçeklendirme derecesini zamanında belirlemek ve temizleme döngüsünü optimize etmek için akıllı izleme teknolojisini kullanın. Ultrasonik sensörler gibi bazı gelişmiş çevrimiçi algılama teknolojileri, ısı eşanjörünün içindeki kireçlenmeyi veya korozyonu da algılayabilir.

7. Sistem tasarımını optimize edin

Makul ısı yükü dağılımı: Tasarım, ısı eşanjörünün beklenen ısı yüküyle başa çıkabilmesini ve uzun süreli çalışma sırasında aşırı yüklenmeyi önleyebilmesini sağlamalıdır. Aşırı ısı yükü, ısı eşanjörünün yüzey sıcaklığının çok yüksek olmasına neden olarak korozyonu, kireçlenmeyi ve diğer sorunları artırır.

Atık ısı geri kazanım sistemi tasarımı: Verimli çalışmayı sağlamak için plaka kanatlı ısı eşanjörü, genel enerji verimliliğini artırmak, enerji israfını azaltmak ve atık ısı kullanımı yoluyla sistem yükünü azaltmak amacıyla atık ısı geri kazanım sistemi ile birleştirilebilir.

8. Aşırı çalışma koşullarıyla başa çıkın

Bazı özel uygulamalarda (havacılık, nükleer enerji vb.), ısı eşanjörü aşırı sıcaklıklara, yüksek radyasyon ortamlarına veya yüksek basınç farklılıklarına maruz kalabilir. Verimli ve uzun süreli çalışabilmesi için bu gereksinimleri karşılayan özel malzemelerin kullanılması ve sistemin hassas bir şekilde tasarlanıp test edilmesi gerekmektedir.

Yüksek sıcaklığa dayanıklı malzemeler: Örneğin, yüksek sıcaklığa dayanıklı endüstriyel veya enerji üretim sistemlerinde, yüksek sıcaklıklara dayanabilen malzemelerin (titanyum alaşımları ve seramik malzemeler gibi) kullanılması, ısı eşanjörünün ömrünü uzatabilir.

9. Eğitim ve operatör yönetimi

Operatör eğitimi aynı zamanda ısı eşanjörünün uzun süreli ve verimli çalışmasını sağlamanın da anahtarıdır. Operatör, ekipmanın çalışma prensibini, yaygın arızalarla nasıl başa çıkılacağını ve ekipmana zarar vermeden nasıl ayarlanıp bakımının yapılacağını anlamalıdır.

Plakalı ısı eşanjörünün uzun süreli ve verimli çalışmasını sağlamak, ekipman tasarımı, malzeme seçimi, temizlik ve bakım, çalışma koşulları ve sistem yönetimi gibi birçok faktörün kapsamlı bir şekilde değerlendirilmesini gerektirir. Düzenli denetimler, makul çalışma, zamanında temizlik ve gelişmiş izleme teknolojisi sayesinde ekipmanın hizmet ömrü büyük ölçüde uzatılabilir ve uzun süreli çalışma verimliliği garanti edilebilir.